بازار جهانی برای PVC در حدود 31 میلیون تن در سال است و بطور مداوم در حال افزایش است که در حدود 15 درصد آن متعلق به اروپا می باشد. بر طبق پیش بینیها مقدار PVC که بصورت ضایعات در میآید، در 20 سال آینده تا حدود 50% افزایش می یابد و این ناشی از استفاده از PVC برای تولید محصولات با مدت عمر بالا ست. در حال حاضر یک مقدار بسیار کم (در حدود 5 درصد) از ضایعات بازیافت میشود. این یکی از تمیزترین و شناخته شده ترین روشهای رایج است. بیشتر این مقدار بازیافتی برای تولید محصولاتی با ارزش پایین مصرف می شود. در اینجا ضایعات استفاده شده از محصولاتی که کار کرده اند حاصل می شود. ضایعات قبل از استفاده تحت عنوان محصولاتی که وارد چرخه عملکرد نشده اند تعریف می شود، مانند ضایعات اکسترودر یا ضایعات شروع کار خط تولید. اکثریت قریب به اتفاق ضایعات پی وی سی در حال حاضر در محلهای دفن زباله دور انداخته می شود و به علت خواص پایداری و دوام بالای PVC، باعث می شود بسیار به کندی تجزیه شود و خود مشکلات جدی ای را به وجود آورد.

با این دید که مقدار ضایعات پی وی سی در حال افزایش است، بسیار مهم است که یک راه حل پایدار برای آینده وضایعات بیشتر پیدا گردد. پیدا کردن بازارها و کاربردهای نوین یکی از مراحل مهم در پروسه بازیافت ضایعات است و این میتواند به خاطر مقادیر بالای ضایعات با کیفیت باشد که میتواند با مواد خام اصلی رقابت کند یا مقادیر کم ضایعات بیکیفیت که میتواند در محصولاتی با ارزش پایینتر مانند پرکننده بتن یا ساخت وسایلی که در معابر و خیابانها کاربرد دارد، استفاده شود. توجیه اقتصادی پروسه بازیافت بوسیله ارزش مالی ماده بازیافت شده با مد نظر قرار دادن هزینه جمع آوری ضایعات، حمل و نقل، کاهش اندازه ذرات تا سایزهای پودری و عملیات حذف آلودگیها، بررسی می شود.

پروفیل پنجره یک رشته بسیار مهم از ضایعات است که به علت وجود تناژ بالای در دسترس از آن، باید برای بازیافت مد نظر قرار گیرد. چند راه برای بازیافت پروفیل پنجره اعم از کاهش اندازه نمونه ها (تکه تکه کردن، آسیاب کردن، پودر کردن)، عملیات حذف آلودگی مکانیکی (فیلتر مذاب، دسته بندی کردن در اثر فشار هوا)، روشهای انحلالی (فرآیند Solvay Vinyloop) و بازیافت خوراک وجود دارد. پروسه بازیافت در کیفیت، قیمت، دشواری و پیچیدگی فرآیند و تاثیر محیطی با هم متفاوتند. پروسه کاهش اندازه قطعات شامل دانه سازی، خرد کردن، پودر سازی و کاهش اندازه ذرات تا حدود میکرون که بتوان دوباره آن را فرآیند کرد، است. البته بعد از آنکه ذرات فلزی را بوسیله آهنربا و شناساگرهای فلزی از آن جدا کرد. این شیوه برای محصولاتی که خلوص منبع ضایعات آنها بالا است (مانند ضایعات پروفیل پنجره قبل از استفاده برای نصب) یا جاهایی که می توان آلودگی را به راحتی جدا کرد، مناسب است. پروسه بازیافت مکانیکی یا در فاز مذاب اعمال میشود مانند فیلتر مذاب یا در فاز جامد مانند جداسازی الکتریکی- مالشی. فیلتراسیون مذاب شامل بیرون آمدن مذاب پلیمری از مجموعهای از فیلترها که مش آنها کاهش می یابد تا ناخالصیها را حذف کنند. این کار تنها ناخالصیهایی با اندازه ذراتی در حدود کوجکترین اندازه مش را میتواند حذفکند و برخی آلودگیهایی مانند الیاف و کاغذ فیلترها را مسدود میکند. ناخالصیهایی مانند شیشه، فلز، گچ، چوب و سایر پلیمرها که در این دما ذوب نشدهاند بوسیله این فیلترها جدا میشود. حذف نشدن ذرات ریز ناخالصی، محدودیت تکنیک جداسازی مکانیکی است که کاربرد آن در موارد خاص محدود میکند. وجود ژلها و چسبها در ساختار مواد بازیافتی برای محصولاتی که سطحی با کیفیت بالا دارند بسیار مضر است.

فرآیند انحلالی مانند فرآیند Solvay Vinyloopبرای بازیافت ترکیبات پلی وینیل کلراید طراحی شده است (برای پودر PVCبه تنهایی کاربرد ندارد) از کامپوزیتهای PVCبوسیله انحلال PVCدر یک حلال زیست تخریب پذیر و معلق نگه داشتن تمام ذرات غیر قابل حل شدن تشکیل شده است. قبل از اینکه حلال را بوسیله تقطیر خارج کنند، ذرات بزرگتر (به طور معمول سایر پلاستیکها، فلزات، الیاف و …) فیلتر و حذف میشود و گرانولهای PVCرسوب داده می شود. این تکنولوژی را می توان برای محدوده وسیعی از مواد حاوی PVCبکار برد و محدودیت آن بیشتر بخاطر مسائل اقتصادی است نه فرآیند آن. آماده سازی مواد اولیه بستگی به نواع مواد دارد و مواد ثانویه که طی فیلتراسیون خارج میشود ممکن است قابل استفاده دوباره باشد. تکنولوژیهای شیمیایی مانند بازیافت feedstockنیز میتواند برای بازیافت PVCبکار برده شود. اینگونه فرآیندها مولکولها را بوسیله عملیات حرارتی میشکنند تا هیدروکربنها و سایر ترکیبات پلیمری را بازیافت کند اما در این مورد بخصوص کاربردی ندارد.

کاری که در اینجا گزارش شده است، کیفیت مواد بازیافتی از ضایعات پروفیلهای پنجره با چند شیوه حذف ناخالصی نسبت به مواد اصلی خام و دست نخورده در طی فرآیند اکستروژن و برای محصولات اکسترود شده را مقایسه میکند. اهداف خاص این کار، مقایسه رفتار فرایندی و کیفیت محصولات مواد بازیافتی از فریم پنجره است و علاوه بر این اندازه گیری مقدار فلزات سنگین که در هرمورد بخاطر مواد افزودنی بکار رفته وجود دارد. هدف غایی این کار تشخیص روش مناسب بازیافت ضایعات سرشار از PVCاست. علاوه بر سنجشهای تکنیکی که در اینجا گزارش شده است، جنبه های زیست محیطی و اقتصادی بازیافت شامل آنالیز دوره عمر (LCA)هر کدام از شیوه های بازیافت، نیز مورد بررسی قرار گرفته است.

گریدهای پروفیلهای پنجره بازیافت شده

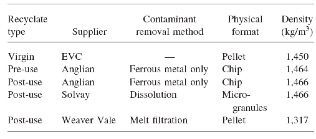

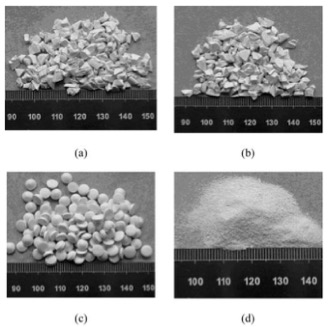

مشخصات و جزئیات تمامی مواد بکار رفته در جدول 1 و تصاویر مواد بازیافتی در شکل 1 آمده است. ترکیب خالص (EVC RW7/237)به عنوان معیار در برابر موادی که بازیافت شدند بکار رفت. این ماده یک گرید تجاری پروفیل پنجره است که به صورت قرص مانند با دانسیته 1/450 kg/m3و استحکام کششی 42 Mpaاست.

جدول 1- جزئیات مواد خام(نو) و ضایعاتی از پروفیلهای پنجره بکار رفته

ضایعات Pre-useضایعات تمییز و ریز شدهای هستند که قبل از استفاده برای تولید پنجره به علل گوناگون از چرخه تولید کنار رفته شدهاند را میگویند و عموماً توسط خود کارخانههای پروفیل ساز مصرف میشوند. 3 دسته از ضایعات Post-useکه از پنجرهها و منابع مختلف که عمر مفید خود را سپری کرده اند تهیه گردیدهاند. نمونه اول که به صورت گرانولی درآمده است و هیچگونه عملیات حذف آلودگی و ناخالصی بر روی آن انجام نشده است و تنها ناخالصی های بزرگ مانند شیشه و قطعات فلز از آن جدا شده است و سایر ناخالصی های ریز هنوز باقی مانده است. نمونه دوم تحت عملیات بازیافت مکانیکی قرار گرفته است و پودرسازی، فیلتراسیون مذاب و به صورت قرص درآمدن بر روی آن انجام شده است، اما اطلاعات جزئیتر (مانند مش فیلترها) به علت حساسیتهای اقتصادی و تکنیکی بیان نمیگردد. نمونه سوم تحت عملیات انحلال Vinyloopقرار گرفته است و با فیلترهای با اندازه 125 میکرومتر، میکرو گرانولهای در حدود 250 میکرومتر تولید شده است.

شکل 1- شکل فیزیکی مواد بازیافتی از پروفیلهای پنجره: (a)Pre-use، (b)Post-useبه صورت گرانولی، (c)Post-useریز شده، مذاب فیلتر شده و به صورت قرص در آمده،(d) Post-useبازیافت به روش انحلالی

نتایج:

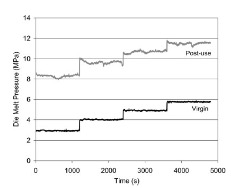

پارامترهای فرآیندی اکستروژن را در شکل 2 تا 5 میتوان مشاهده کرد. شکل 2 یک مقایسه بین دادههای فشار دای اکستروژن برای ترکیبات خام (نو) و مواد بازیافتی که از آنها استفاده شده است(post use) ، در طول آزمایش با 4 سرعت مختلف مارپیچرا نشان میدهد. اختلاف بین تمییزترین و آلودهترین قسمت UPVCرا از افزایش مقدار تغییرات فشار در طول اکستروژن میتوان مشاهده کرد. شدت و مقدار فشار هر کدام از این مواد ذکر شده تفاوتی قابل توجه از ویسکوزیته مذاب را ارائه میدهد، هر چند که این دو ترکیب دارای فرمولاسیون مختلف میباشند و در نتیجه نمیتوان یک مقایسه مستقیم کرد.

شکل 2- فشار مذاب در طول اکستروژن ترکیبات نو و بازیافتی UPVC

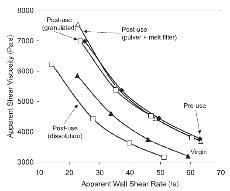

ویسکوزیته برشی تمامی ترکیبات بازیافتی با ترکیبات خام و نو در شکل 3 مقایسه شده است. رفتار جریان برشی تمامی مواد شبیه به همدیگر است: رقیق شونده در اثر برش با شاخصهای مشابه پاورلا(n) . ویسکوزیته مواد کاملاً با هم متفاوت است: مواد ضایعاتی استفاده شده که با روش انحلالی بازیافت شده است دارای کمترین ویسکوزیته و گرانولهای ضایعاتی که از آنها استفاده نشده است (به عنوان پنجره و محصول نهایی در نیامده است) دارای بیشترین ویسکوزیته است. این میتواند به علت اختلاف در فرمولاسیون مواد که از منابع مختلف تهیه شده است و همچنین روشهای متفاوت بازیافت باشد. رئولوژی و درجه ژل شدن کاملاً به فرمولاسیون UPVCمرتبط است. این نتایج یک مسئله و مشکل بالقوه را پر رنگتر میکند و آن هم زمانی است که مقدار کمی از مواد بازیافتی را با مواد نو با ویسکوزیته های متفاوت مخلوط میکنیم: اختلاف زیاد در ویسکوزیته مذاب باعث مشکلات زیاد اختلاط در طول فرآیند اکستروژن میشود. تغییرات بچ و یکنواختی مواد بازیافتی که حتی ممکن است در مواد نو بوجود آید یکی از بزرگترین نگرانیهای است که برای مسئولان فرآیند وجود دارد.

شکل 3- پارمترهای رئولوژی ترکیبات نو و بازیافتی در هنگام فرآیند

شکل 4 تغییرات فرآیند اکسترودر را که از فشار دای محاسبه شده است، نشان میدهد. مواد نو و غیربازیافتی کمترین تغییرات و مواد ضایعاتی قبل از استفاده (Pre-Use)بعد از آن کمترین تغییر را دارا هستند. ضایعات بعد از استفاده (بعد از آنکه به صورت محصول در آمده اند و برای مدت طولانی از آن استفاده شده است) دارای بیشترین تغییرات هستند بویژه آنهایی که کمترین مقدار حذف آلودگی را داشته اند. این امر نشان دهندهی این است که وجود آلودگی تاثیر زیادی بر روی پایداری فرآیند و مواد در طول اکستروژن دارد.

شکل 4- تغییرات فرآیندی اکستروژن برای مواد نو و ضایعاتی

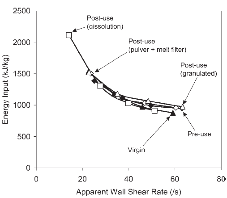

شکل 5 مصرف انرژی را برای واحد جرم هر کدام از ترکیبات یاد شده را نشان میدهد. تمامی مواد مقدار مقدار مشابه از نیرو را در طول فرآیند مصرف می کند علی رغم شکل مختلف فیزیکی (پودر، قرص و گرانول) و ویسکوزیته مذاب و عملکردشان.

شکل 5- مصرف انرژی برای مواد نو و ضایعاتی UPVC

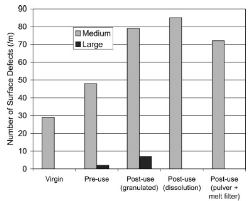

مقدار اندازه گیری شده تعداد نواقص سطحی در واحد طول در شکل 6 آمده است. مواد نو (Virgin)دارای کمترین نواقص با اندازه متوسط بود و هیچ نقص سطحی بزرگی نداشت. مواد ضایعاتی قبل از استفاده دارای مقدار کمی نواقص سطحی با اندازه متوسط و مقداری کمتر از نواقص سطحی بزرگ است. مواد ضایعاتی استفاده شده دارای بیشترین نواقص سطحی است، همچنین شیوههای حذف آلودگی تمامی نواقص بزرگ را حذف میکند. از نتایج میتوان فهمید تکنیک اندازهگیری نواقص سطحی به شدت به مقدار آلودگی ها و زبری سطح مانند خراشها حساس است.

شکل 6- مقایسه بین نواقص سطحی ترکیبات مختلف